Как сделать стол для торцовочной пилы

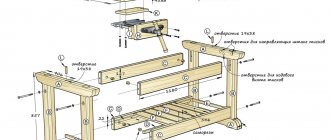

Оснастите хоть какой из 2-ух станков этими ординарными расширениями для поддержки длинноватых заготовок, оборудованными передвижными упорами.

Положите основание-платформу на верстак и установите сверху ваш станок, выровняв его по центру. Поставьте одно из расширений впритирку к платформе, как показано на рисунке. Определите расстояние от наружной стороны далекой стойки D до края столика станка. Вы-

пилите две верхние полки Е таковой длины и шириной 152 мм. Чтоб использовать расширения с обоими станками, определите для каждого из их расстояние от далекой стойки до края столика и выпилите полки в согласовании с наименьшим размером.

Сейчас на пильном станке с пазовым диском шириной 19 мм выпилите по центру каждой полки шпунт глубиной 10 мм. Прижмите полки струбцинами к расширениям C/D просверлите отверстия, раззенкуйте их и закрепите полки на стойках саморезами.

Сделайте передвижные упоры

Обусловьте ширину передвижного упора G для торцовочной пилы, измерив расстояние от фронтального края 1-го из расширений до фронтальной стороны упора на столике станка. Ширина передвижного упора Н для долбежного станка определяется расстоянием от фронтального края расширения до центра долота. Определите расстояние от центра столика до внутренней стороны стойки D, наиблежайшей к основанию-платформе, чтоб найти длину передвижных упоров. Выяснив размеры, выпилите летали из 19-миллиметрового материала.

Потом при помощи пильного станка с пазовым диском изберите шпунты глубиной 3 мм с обеих сторон каждой детали на расстоянии 60 мм от фронтального края и сделайте сверху и снизу вдоль каждого торца пылезащитные фальцы сечением 3×3 мм. Сейчас выпилите из жесткой древесной породы и острогайте две направляющие рейки I размерами 11x19x305 мм.

Определите расстояние от выступающего торца верхней полки Е до внутренней стороны стойки D, наиблежайшей к основанию-платформе, и опилите направляющие рейки до таковой длины. Вклейте их в шпунты передвижных упоров, выровняв торцы с плечиками пылезащитных фальцев, как показано на рисунке. Примечание. Аля долбежного станка с фронтальным зажимом заготовок, может быть, будет нужно сделать на передвижном упоре вырез, позволяющий сдвигать упор к центру столика.

Добавьте опоры расширений

1. Для опор расширений D выпилите четыре заготовки размерами 152 x 508 мм. Чтобы определить их окончательную ширину, поставьте торцовочную пилу на верхнюю панель А. Положите длинное правило из прямой доски на столик пилы и ручки-опоры В, чтобы его концы выходили за края платформы. Измерьте расстояние от правила до нижней стороны нижней панели. Опилите заготовки опор D до этой ширины и сохраните обрезки.

Читать также: Светильник светодиодный с акб

2. Для разметки на опорах расширений D центров отверстий, в которые вставляются концы труб (рис. 1), отметьте на одном торце нижней панели А центры проемов между трубными направляющими С. Проведите центральные линии для внешнего проема спереди, а для внутреннего проема — сзади.

Выровняйте торцы опоры D с нижней панелью А и перенесите центральные метки проемов для труб.

Поверните опору на 90°. Отметьте на ее торце положение нижней стороны верхней панели А.

Теперь, прижав опору расширения D кромкой к нижней панели, продлите указанные центральные линии проемов (фото С). Переверните опору, чтобы прижать ее к обеим панелям и правилу, и линией отметьте на ней положение низа верхней панели (фото D). Эта линия определяет верхний край отверстий для труб, чтобы верх опор располагался на одном уровне с поверхностью стола торцовочной пилы. С помощью угольника разметьте перекрестья, проведя линии от сделанных на опоре меток. Перенесите эти метки и проведите линии на остальных опорах расширений.

Выровняйте сверло Форстнера по линиям разметки на опоре D. Просверлите отверстия диаметром 25 мм во внешних опорах и 28 мм во внутренних опорах.

3. В двух крайних опорах расширений D сделайте сверлом Форстнера по разметке отверстия диаметром 25 мм (фото Е). Пометьте эти детали как внешние. Вставьте в патрон сверло диаметром 28 мм и установите упор так, чтобы выровнять режущий ободок сверла с линией верха отверстий. Сделайте отверстия в двух оставшихся опорах. (Большие отверстия позволят опорам расширений легко скользить по трубам.) Обратите внимание: расстояние между центрами отверстий должно быть одинаковым на всех опорах. При установке опор на трубы с обеих сторон платформы (рис. 1) потребуется развернуть концами одну пару опор.

Просверлив монтажные отверстия через кромки двух внешних опор D и сквозь стальные трубы, вверните шурупы.

4. Отфрезеруйте 6-миллиметровые скругления на краях отверстий внутренних опор D (рис. 1). Проверьте, как вставляются трубы в отверстия внешних опор. С помощью круглого напильника или шлифовальной насадки для электродрели расширьте отверстия, если требуется, чтобы концы труб плотно входили в них. Для сохранения правильного положения опор не касайтесь напильником или наждачной бумагой верхнего края отверстий. Вставьте трубы, выровняйте их торцы заподлицо с внешней стороной внешних опор, просверлите монтажные отверстия для фиксации труб и вверните шурупы (рис. 2, фото F).

5. Выпилите откидные упоры Е и просверлите в них 8-миллиметровые отверстия (рис. 1).

6. Для крепления откидных упоров к внешним опорам расширений D отметьте центр на внутренней стороне каждого упора (рис. 2). Обратите внимание на разное положение отверстий в правом и левом упорах — они должны находиться у передней стороны столика-платформы. Сделав цековки и просверлив отверстия, вставьте в них фланцевые гайки М6.

Читать также: Как варить мидии в ракушках свежие

Выровняйте и зафиксируйте станки

При помощи струбцин скрепите расширения с основанием-платформой. Установите на место станок и выровняйте его в центре ширины основания. Прижав к штатному упору станка длинноватую ровненькую планку, поправьте положение станка, чтоб выровнять заднюю кромку планки с задними кромками верхних полок Е.

Удостоверьтесь, что кромки планки и полок параллельны. Сейчас удалите планку и расширения. Отметьте центры монтажных отверстий для крепления станка, снимите станок и просверлите отверстия в основании-платформе Л. Раззенкуйте их снизу и закрепите станок винтами с потайной головкой, добавив шайбы и гайки.

Чтоб расположить столики обоих станков на одной высоте, выпилите две древесные проставки, ширина которых позволяет сделать монтажные отверстия для винтов, которыми будет закреплен станок с более низким столиком. Острогайте проставки до толщины, которая равна разнице высоты 2-ух столиков. Сейчас, устанавливая станок с низ ким столиком, сделайте отверстия. Закрепите станок винтами, вставив меж ним и основанием проставки.

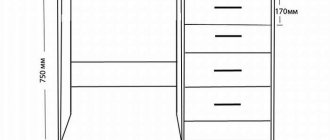

Определите ширину и глубину основания вашей торцовочной пилы либо долбежного станка. Если столик станка выступает за габариты станины, определите ширину столика. Добавьте 38 мм к глубине и 178 мм к ширине, чтоб найти ширину и длину основания-платформы Как обозначено па рисунке. Потом выпилите по этим размерам нижнюю деталь из 19-миллиметровой МДФ-плиты, фанеры либо ДСП с пластмассовым покрытием.

Определите высоту столика станка и уменьшите этот размер на 19 мм, чтоб найти ширину стоек В. Выпилите две стойки таковой ширины и длиной, равной ширине основания А. Прижмите стойки струбцинами к основанию, просверлите и раззенкуйте направляющие отверстия через основание, потом скрепите детали саморезами. Что бы использовать одну пару расширений для обоих станков, определите высоту каждого столика. Уменьшите больший размер на 19 мм и выпилите стойки таковой ширины для обеих оснований-платформ.

READ Stihl 180 Не Развивает Мощность

Собираем стол своими руками

Сборку инструмента можно условно поделить на работу с несколькими её частями. К основным её составляющие относят каркас, боковые расширения, боковые упоры, прижимные пластины и основание-платформа для пилы.

Рассмотрим каждую часть по порядку важности.

Каркас

Каркас изделия лучше всего изготавливать из металлического профиля (алюминия либо стали), а его сечение обычно выбирают из существующего ассортимента в магазине. Размеры каркаса, как основополагающие для стола, обуславливаются свободным пространством вокруг, габаритами режущего элемента и разновидности изделия (не перемещаемый или мобильный).

Читать также: Не выкручивается болт из ноутбука

В соответствии с габаритами рассматриваемой вами пилы, в конструкции каркаса откладывают уровень нижней линии потенциального пропила и возможность изменения положения пилы на станине.

Как сделать что-то самому, своими руками. сайт домашнего мастера

Сборка каркаса стола

К нижней части столешницы по периметру прибейте рейки 30×40 мм для придания прочности. Заготовки отпилите под углом 45°, детали прикручивайте шурупами соответственной длины. Не запамятовывайте перед прикручиванием смазывать детали столярным клеем. Он делает две функции: приклеивает поверхности и совершенно сглаживает плоскости среза, обеспечивая наивысшую устойчивость соединения.

По периметру столешницы укрепляют древесные бруски

Соберите нижнюю опорную раму стола, она может иметь такие же размеры, как и верхняя.

Скручивают раму из брусков по размеру столешницы

Прикрепите к ней ножки, высота приблизительно 1 м, но определенные значения регулируйте под собственный рост, в каком положении работать удобнее более всего, таковой должна быть высота стола для фрезера. Непременно поставьте угловые распорки, в неприятном случае конструкция с течением времени расшатается.

К раме укрепляют ножки, после этого усиливают каркас распорками

Проверьте крепкость конструкции, с огромным усилием пробуйте ее наклонять, сгибать и т. д. При обнаружении шатаний устанавливайте дополнительные распорки и рычаги, количество находится в зависимости от фактической потребности. На внешний облик особенного внимания обращать не нужно, вы делаете не прекрасную мебель для гостиной, а крепкий станок для мастерской. Разница по требованиям значимая. Каркас готов, установите на место столешницу и можно начинать работать.

Что это такое

Плиты фанеры

Рабочий стол для установки торцовочной пилы представляет из себя прочное основание, на котором монтируется данный режущий инструмент, торцовочная пила. Такая конструкция может быть выполнена из металлического профиля различного сечения и разного металла, а также прочных видов пластика. Дополнительные элементы (боковые расширения, направляющие полки и упоры) можно изготовить из пиломатериалов (доска, фанера, ДСП или ОСБ плита).

Размеры стола зависят от геометрических размеров распиливаемого материала (пиломатериалы, металлический профиль, тубы или арматура). Конструкция может быть постоянной или раздвижной, позволяющей изменять площадь поверхности стола, что также зависит от обрабатываемого материала и условий выполнения работ.

Стол, в зависимости от характера выполняемой работы, может быть выполнен стационарной или переносной установки, с устройством ножек или предусматривающий установку на ровной горизонтальной поверхности, расположенной над уровнем пола.

Материалы изготовления

От правильного выбора материалов производства стола зависит срок его эксплуатации и качество фрезеровки деталей. Какие материалы рекомендуется использовать в этих целях?

Таблица. Виды столов по материалу производства

Можно использовать и клееные мебельные щиты из натуральных ламелей, они не изменяют собственных размеров при колебаниях относительной влажности, но таковой стол для фрезера обойдется очень недешево. Натуральные доски категорически воспрещается использовать из-за неизменного коробления в ту либо иную сторону, что оказывает очень негативное воздействие на качество фрезерования.

Столешница из досок для производства фрезерного станка не подходит

Мы дадим пошаговую аннотацию производства 2-ух простых, но очень многофункциональных, столов для фрезера. Размеры даются только общие, определенные зависят от типа ручного фрезера, а их в реализации неограниченное количество. Любая модель отличается несколькими параметрами, которые нужно принимать во внимание во время выполнения работ.

Схема сборки стола под ручной фрезер. 1 — боковая планка для крепления струбцинами на козлах; 2 — царга; 3 — раззенкованные направляющие отверстия; 4 — передняя стена упора; 5 — шуруп с потайной головкой 4,5х42 мм; 6 — косынка; 7 — основание упора

Изготовление столешницы

От листа фанеры отрежьте заготовку для столешницы. Размер может быть произвольным, но более 80×80 см. На очень малеханьких работать неловко, заготовки повсевременно падают, их приходится поддерживать с обратной стороны. Сделайте разметку на фанере, прикрепите ее струбцинами к рабочему столу, установите упрямую линейку для пилы и аккуратненько отрежьте избытки материала.

Практический совет. Безотступно советуем все работы электрическим лобзиком и переносной пилой делать только под линейку. Не стоит надежды, что ровненький срез получится без этого приспособления.

Наметьте место расположения отверстия под фрезу. Это также случайный параметр. Почти все находится в зависимости от того, будете ли вы в предстоящем приспосабливать упрямую линейку для фрезера, предусматривается ли короб для сбора и удаления опилок, какие детали подразумевается обрабатывать и т. д. Как указывает практика, отверстие рекомендуется располагать на удалении 1/3 ширины от продольной кромки.

Делают разметку отверстия под фрезу

Сделайте разметку и высверлите отверстие. Его поперечник должен всего на несколько мм превосходить поперечник наибольшей фрезы, которая будет употребляться на этом станке. Очень огромное отверстие делать не нужно по нескольким причинам:

- чем больше щель меж рабочими ножиками фрезы и столешницей, тем выше возможность, что в нее попадет материал. А это провоцирует появление небезопасных ситуаций: может заклинить фрезер либо отлетевшие на большой скорости осколки травмируют мастера;

- если придется фрезеровать тонкие детали, то в щелях концы очень вибрируют – нет упора. Как следствие, нужно отрезать неровные части, что наращивает расход пиломатериалов.

Отверстие высверливается специальной коронкой соответственного поперечника.

Поставьте фрезер в отверстие, удостоверьтесь, что он верно расположился. Очень аккуратненько нарисуйте леску по периметру основания. Обращайте внимание, чтоб во время этого процесса инструмент не двигался, повсевременно придерживайте его одной рукою.

Примеряют фрезер к отверстию и аккуратненько обводят его карандашом

Установите на фрезере глубину резания 5 мм и очень пристально по нарисованному контуру вырежьте место посадки. Проверьте отверстие, воткните в него фрезер. Он должен плотно заходить и не шататься. По мере надобности подгоняйте посадочное гнездо до подходящих характеристик. Все в норме – отлично, уберите шкуркой заусеницы и продолжайте работы по изготовлению стола для фрезера.

READ Stihl 361 Не Развивает Обороты

Место посадки должно точно соответствовать контуру фрезера

Такое же посадочное гнездо подготовьте еще на одном кусочке фанеры, только делать его сейчас нужно сквозным. Отрежьте деталь, ее размеры должны приблизительно на 15–20 см превосходить поперечник основания фрезера.

Делают заготовку с вырезом таковой же формы и размера

Положите заготовку на столешницу, совместите отверстия и поставьте в их фрезер. Для вас нужно отметить размещение и размеры 2-ух параллельных направляющих. На их устанавливается линейка фрезера, в нашем случае она снимается. Но направляющие трогать не нужно, они наращивают надежность фиксирования фрезера к столу, на сто процентов исключают возможность поворачивания корпуса. Дело в том, что с течением времени посадочное гнездо может незначительно возрости в поперечнике, корпус с движком начнет шататься. Длинноватые направляющие делают достаточно огромные рычаги, которые отлично держат поворачивающие нагрузки.

Заготовки совмещают и вставляют фрезер

Замерьте поперечник железных штифтов, выставьте подобающую глубину фрезы и проделайте под их канавки.

Соедините два элемента стола, поставьте на место фрезер. Кропотливо проверьте положение, вручную прокрутите ротор, он не должен ничего задевать. Все в норме – прикрутите фанеру.

После подгонки частей прикручивают заготовки шурупами

Принципиально. Шурупы непременно вкручивайте в за ранее высверленные отверстия, в неприятном случае могут показаться трещинкы. Поперечник сверла для отверстия должен быть на несколько мм меньше поперечника резьбы метизов.

Изготовка и врезка монтажной пластинки

Шурупы вкручивайте по периметру подставки на расстоянии приблизительно 15 см, раздельно закрепите участки меж металлическими штифтами. Снова отшлифуйте поверхности. Это нужно делать не для улучшения внешнего облика, так как элементы размещаются под столом и неприметны. За счет шлифования выравниваются поверхности, удаляются маленькие сколы, соединяемые детали прилегают плотно, фиксация более надежная. А это очень принципиально для хоть какого станка – во время работы возникает вибрация, слабенькие соединения стремительно расшатываются со всеми негативными последствиями.

Всю поверхность необходимо кропотливо зашкурить

Маленькими полосами фанеры зафиксируйте фрезер в рабочем положении. Включите питание, проверьте работу инструмента. Он не должен шататься, при наличии несвойственных шумов нужно отыскать их причину и непременно ее убрать.

Для фиксации фрезера употребляют две планки из фанеры

Все в норме – перебегайте к последующему шагу. Сейчас нужно для столешницы сделать каркас стола.

Выбор габаритов

Выбирать размеры распиловочного стола стоит в зависимости от квадратуры мастерской. Небольшая площадь помещения позволяет использовать столешницу 50 х 50 см. Делать распиловочный стол меньше не имеет смысла — пользоваться им будет затруднительно при обработке длинных заготовок. Универсальный размер, обеспечивающий удобное пиление ЛДСП, — 80 х 80 см.

Для соблюдения требований безопасности пилу рекомендуется размещать посередине столешницы на расстоянии не менее 25 см от края — именно этот показатель и приводит к минимальной ширине в 500 мм. Расположение распиловочного диска также зависит от того, как именно его будут использовать. Всего существует три разновидности конструкции:

- для продольного распиливания;

- для поперечного распиливания;

- универсальные.

Глубина и расположение установки диска зависят от обрабатываемых на станке заготовок. Для досок и фанеры он должен выступать над столешницей на 50–80 мм, для бревен — на 110–125 мм. Высота верхней части каркаса из листов фанеры или ЛДСП может быть в пределах 35–40 см. Если делать станину только из бруса, этот параметр зависит от сечения. Оставшуюся часть конструкции представляют деревянные ножки, размер которых мастера обычно выбирают под свой рост. Общая высота распиловочного стола составляет около 1,0–1,1 м, но может уменьшаться до 900 мм.

Изготовление комбинированного стола

Для станка применяется старенькый кухонный столик, такие ранее стояли практически в каждой кухне. Конструкция, в отличие от вышеперечисленной, имеет железные детали, они инсталлируются в более нагруженных узлах.

- Вдоль столешницы прикручивают листовую сталь шириной 2 мм. Это место очень изнашивается, металл существенно наращивает срок эксплуатации. К ней винтами прикручивается фрезер, надежность фиксации намного возрастает.

В центре столешницы набивают широкую железную полосу с вырезанным отверстием под фрезу

Опорную рейку закрепляют металлическими кронштейнами

Рама усиливается железными уголками, на их же устанавливается лифт для перемещения фрезы

При желании на станок можно установить короб для сбора пыли и дополнительные линейки для регулировки зазора меж фрезой зависимо от ее поперечника.

Каким требованиям должен отвечать стол

Проф мастер не жалеет средств на приобретение самого современного и надежного оборудования — такие вложения не только лишь окупаются, да и приносят значительную прибыль. Это его неизменная работа и основной доход, а чем выше производительность труда, меньше непроизводительные утраты материалов и лучше качество, тем больше прибыли у мастера. Начинающим мастерам нет смысла брать дорогие станки и оборудование, им полностью довольно одной ручной фрезы. Соответственно, станок нужно делать таковой, чтоб фреза в хоть какой момент стремительно снималась и могла употребляться в обычном режиме.

Конструкция станка должна быть очень обычный и сразу надежной

Передвижной стол для торцовочной пилы / Best miter saw stand (built)

Очередное требование – стол должен быть очень обычным в изготовлении. Его можно сделать своими руками и при помощи того простого набора инструментов, который есть у непрофессионалов.

В связи с такими требованиями, мы не будем рассматривать варианты сложных столов, их сделать могут только мастера столярного дела. Не считая того, большая часть проектов требуют переделки ручного фрезера, после реконструкции инструмент уже нельзя использовать в ручном режиме, нужно брать 2-ой экземпляр. Экономически нерентабельно терять время и деньги на изготовка стола для фрезера только для того, чтоб воспользоваться несколько часов в году, а для обычных более нередких работ брать очередной ручной фрезер.

READ Картинг Своими Руками С Двигателем От Бензопилы

Если потребность в ручном фрезере выше, нет смысла сооружать непростой станок

Как сделать стол для торцовочной пилы своими руками?

Инструмент, предназначенный для разрезания всевозможных видов материалов и поверхностей под определённым углом, называется торцовочной пилой. Его применяют при обработке дерева, кафеля, пластиковых, а также металлических и многих других строительных изделий.

При работе с таким тяжёлым инструментом можно значительно облегчить выполнение строительных задач, если использовать специальный стол для торцовочной пилы. На производстве без этого просто не обойтись, но и в домашних условиях, например, в гараже или мастерской, можно сделать такой стол собственными руками, если использовать чертежи. Данный инструмент послужит основой для размещения пилы и облегчит обработку и распил материалов.

Зачем нужен стол для фрезера

Проф мастера таким вопросом не задаются, у их есть отдельные фрезерные станки. Это может быть не только лишь деревообрабатывающее оборудование промышленных серий, да и особые станки для бытового использования. Обычно, всеохватывающие механизмы, имеющие на одной станине циркулярку, фуганок, фрезер и сверлильный станок в разных композициях.

Деревообрабатывающий станок просит соответственного опыта

Обычным любителям брать такое оборудование не надо, им довольно и обычного ручного фрезера. Но появляются ситуации, когда многие думают над созданием стола для фрезера. Почему?

- Не выходит фрезеровать вручную, инструмент не движется по прямой косильной лески, поверхность деталей волнистая. Приходится пару раз проходить по одному месту, а это оказывает негативное воздействие на конечное качество.

- Необходимость фрезеровки длинноватых заготовок — лишь на столе можно выполнить эту операцию всего за один проход.

- Есть потребность работать на фрезах со сложным профилем, ручной способ не обеспечивает требуемой чистоты поверхности.

Ручным фрезером работать не всегда комфортно

Нужно увидеть, что не все технологические операции можно сделать на столе, есть такие, которые производятся только ручным фрезером. Например, на станке нереально фрезеровать профили с закрытым контуром, размещенным по центру заготовок.

Процесс изготовления

После того, как все инструменты и материалы куплены, можно приступать к последующим шагам. Сделать высококачественный циркулярный стол своими руками получится, если верно выполнить работы по чертежам, и, фактически, сооружению конструкции.

Сделанный стол будет ровненьким и комфортным для работы только при наличии правильных расчетов. Если нет убежденности в собственных силах при подготовке чертежей, стоит обратиться за помощью к спецу.

Стол для торцовочной пилы своими руками

Удобное расположение торцовой пилы

Опорный стол, на котором можно выполнять торцовку различных материалов посредством установки торцовочной пилы, можно прибрести в магазинах строительного инструмента, где представлен широкий ассортимент подобных изделий. Но иногда бываю случаи, что нет возможности купить то, что именно нужно для процесса выполнения работ, тогда встает вопрос, а как сделать его самостоятельно.

Изначально нужно ответить на несколько вопросов, от которых зависят параметры сооружаемого изделия и материал, который будет использован, это:

- Где он будет установлен.

- Каким образом будет выполнено закрепление на полу или иной поверхности.

- Какой материал и каких геометрических размеров предстоит обрабатывать.

- Какой тип, способ крепления и геометрические размеры у торцовой пилы, которую предстоит устанавливать на изготавливаемый стол.

Изготовление ножек

Выполняя стол для ручной циркулярной пилы, на последующем шаге вы сможете приступить к изготовлению ножек, для этого употребляются доски с размерами, равными 50 x 100 мм. Ножки необходимо сделать с учетом того, чтоб работать было комфортно. В среднем этот параметр добивается 110 см. Доску нужно срезать вдоль продольной оси, обеспечив маленький угол с одной стороны.

Заготовка примеряется к рабочей поверхности, чтоб при монтаже она стояла малость враспор. Ножки фиксируются с наружной стороны частей для придания жесткости, использовать для этого следует болты. Для того чтоб достигнуть стойкости, вы сможете использовать стяжки, они делаются из бруса квадратного сечения со стороной 50 мм.

Подбор материала

Чтоб сделать циркулярный стол своими руками, нужно припомнить столярные способности, запастись огромным терпением и малозначительным числом материалов и устройств.

- фанера 15−20 мм;

- брус 50×50;

- доска;

- выключатель;

- внешняя розетка;

- отрезок кабеля;

- клей ПВА;

- лак;

- шурупы.

- электролобзик;

- шуруповерт;

- дрель;

- линейка.

Объем столешницы будет зависеть от участка мастерской. Совместно с этим, на небольшом столе будет неуютно распиливать огромные отрезки. Если деталь стопроцентно умещается на рабочей плоскости, срез делается ровнее и аккуратнее. Высоту ножек выбирают зависимо от роста мастера.